PW100

Mein guter Freund und ich haben schon vor Jahren zusammen an einer Game Modifikation gearbeitet und uns gegenseitig mit Modellen und Texturen ausgeholfen. Nebenher chatteten wir auch recht viel privat und da tat man sich gegenseitig immer den ein oder anderen Gefallen. Für den Abschluss seiner Ausbildung baute er sich eine Simulation und benötigte ein einfaches 3D Modell für die Visualisierung und bat mich um Hilfe, da er sonst keinen kannte, der Ihn dort aushelfen könne. Selbstverständlich wusste ich gleich, dass ich es hier mit etwas ganz neuem zu tun hatte und womöglich an die Grenzen meiner 3D-Fähigkeiten gerate sowie an die Leistung, welche mein Computer mir zur Verfügung stellt. Trotzdem wollte ich ihn nicht hängen lassen und so begannen wir mit der Arbeit.

Eines war von vornhinein klar, das Modell wird keinesfalls zu 100% akkurat sein – wie sollte es auch, wenn ich die Komponenten nicht selbst vermessen konnte. Als Referenz dienten mir lediglich ein paar Bilder, aus denen ich letztendlich die meisten Geometrien und Proportionen herausfiltern musste. So kann man hier von einer Arbeit ausgehen, bei der alles nach Pi-mal-Auge erstellt wurde und doch gab es am Ende eine sehr hohe Übereinstimmung zwischen dem 3D-Modell und den Referenzbildern.

Im Gegensatz zu all den anderen 3D-Modellen, die ich je erstellt habe, hatte ich hier ursprünglich ein Zeitlimit von ca. fünf Wochen. Die ersten Versuchsmodelle wurden konstruiert, die HP-Scheibe lieft ganz gut und anschließend nahm ich mich den verschwungenen Impellern an. Nachdem drei Komponenten abgeschlossen waren traf die Nachricht ein, dass der Termin für die Abgabe um zwei Wochen vorgeschoben wurde. Jetzt hieß es ranklotzen, denn mein Kumpel war auf mich angewiesen. Ein Bauteil nach dem anderen wurde abgeschlossen und doch kam es mir wie eine Ewigkeit vor.

Probleme mit Export/Import zwischen meinem Programm und seiner Simulation traten auf. Waren die Modelle alle womöglich zu polygonlastig? Ich legte vielmehr Wert auf Detailgenauigkeit und Schnelligkeit, als auf Sauberkeit. Das Problem löste sich glücklicherweise schnell und zwei Tage vor der Abgabe waren die Modelle fertig und in die Simulation integriert.

Vorgehensweise

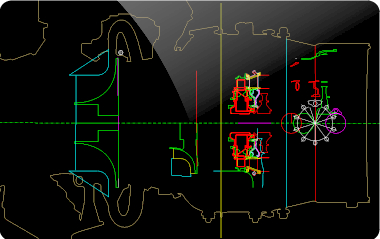

Die Fotos wurden “vermessen” und in CAD nachgezeichnet. Je nach Bauteil war entweder die Schnittansicht oder die Draufsicht von besserem Nutzen. Aufgrund der verschiedenen Perspektiven und Linsenkrümmungen auf den Fotos kam es daher zu geringfügigen Abweichungen der entnommenen Maße, die zum Schluss schlicht gemittelt werden wurden. Diese Vorgehensweise wurde fast bei allen Bauteilen angewandt. Sogar bei den Schaufeln der HP-Scheibe oder der Impeller musste ich auf diese Methode zurückgreifen.

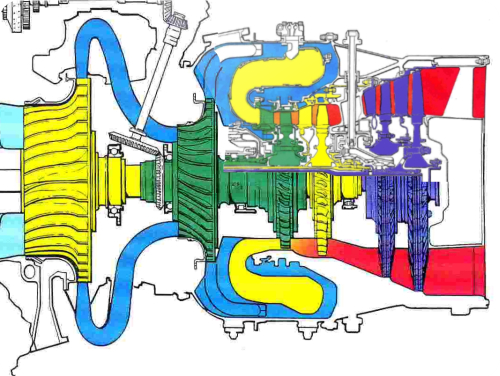

Die Fotos wurden “vermessen” und in CAD nachgezeichnet. Je nach Bauteil war entweder die Schnittansicht oder die Draufsicht von besserem Nutzen. Aufgrund der verschiedenen Perspektiven und Linsenkrümmungen auf den Fotos kam es daher zu geringfügigen Abweichungen der entnommenen Maße, die zum Schluss schlicht gemittelt werden wurden. Diese Vorgehensweise wurde fast bei allen Bauteilen angewandt. Sogar bei den Schaufeln der HP-Scheibe oder der Impeller musste ich auf diese Methode zurückgreifen. Bei einigen Bauteilen gab es schlichtweg keine Maße, weshalb ich einen Querschnitt aus einer Grafik nachzeichnen musste. Anhand dieser Zeichnung wurden die späteren Bauteile skaliert, um diese bestmöglich in der korrekten Proportion darstellen zu können. Und tatsächlich klappte dies sehr gut. Als die Modelle am Ende aneinandergereiht wurden, fluchteten sämtliche Kanäle der Schaufeln perfekt übereinander und es gab keine Kollisionen der Meshes.

Bei einigen Bauteilen gab es schlichtweg keine Maße, weshalb ich einen Querschnitt aus einer Grafik nachzeichnen musste. Anhand dieser Zeichnung wurden die späteren Bauteile skaliert, um diese bestmöglich in der korrekten Proportion darstellen zu können. Und tatsächlich klappte dies sehr gut. Als die Modelle am Ende aneinandergereiht wurden, fluchteten sämtliche Kanäle der Schaufeln perfekt übereinander und es gab keine Kollisionen der Meshes.

Erste Resultate

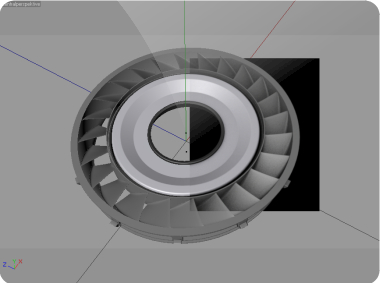

Den Anfang machte der HP-Stator, der eigentlich recht simpel über die Bühne ging. Für dieses Modell wurde eine Schnittdarstellung gezeichnet und als Nurb um 360° aufgedreht. Ruckzuck war der Grundkörper fertig. Die Schaufeln und Anker wurden separat modelliert und integriert. Einige Details wurden absichtlich nicht eingefügt, da sie zu Mal später weder in der Simulation, noch im Render sichtbar sind sowie auch im ersten Fall die Framerate zu sehr belasten würden. Modell No.1 war fertig, neun weitere noch zu erledigen.

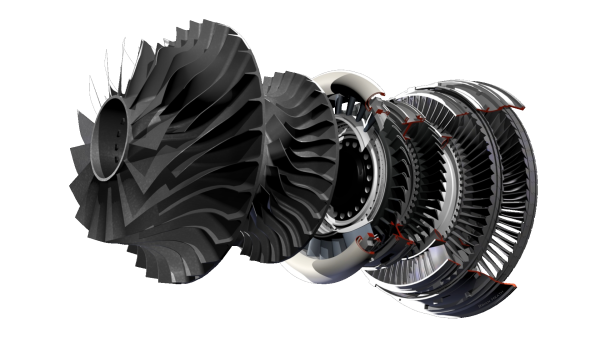

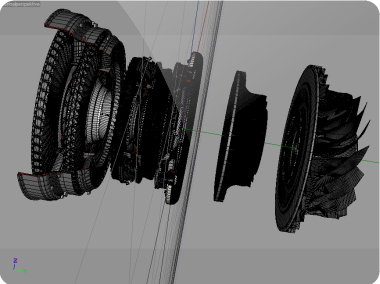

Zum Schluss wurden die einzelnen Komponenten korrekt positioniert, skaliert und für einen Render texturiert. Da die Simulation keine Bitmap Texturen verwendet, nutzte ich einfache Shader für meine Modelle. Eines muss klar sein, auf einen fotorealistischen Look habe ich bei diesem Render nie Wert gelegt. Dazu kommt auch meine schwache Rechenleistung, bei der ich jeden Kniff ausnutzen muss, da das polygonlastige Modell ohnehin schon an meiner CPU und meinem RAM nagt. Zufriedener konnte ich mit dem Ergebnis nicht sein und war auch sehr überrascht, dass ich es komplett geschafft hatte. Ich dachte mir Anfangs, dass der Impeller aufgrund seiner verdrehten Geometrie einen Knackpunkt darstellen würde, waren es aber letztendlich die Disks (Bild rechts, linke Komponenten) mit dem nahe kommenden Abgabetermin.

Fazit

Für mich war dieses Projekt eine klasse Erfahrung. Ich kannte mich bist dato nicht sonderlich gut mit Turbinentechnologie aus aber lies mir einiges von meinem Freund erklären. Auch wenn ich heute am Flughafen bin und Turbinen sehe, betrachte ich sie nun ganz anders. Das Projekt hat mich manchmal schon etwas in den Wahnsinn getrieben. Gerade bei den Impellern wusste ich zu Begin nicht, wie ich die Geometrie anpacken sollte und selbst diese ist im jetzigen Zustand noch stark vereinfacht dargestellt. Dazu kam der Zeitdruck. Drei Wochen sind eigentlich kein Problem aber zu dieser Zeit hatte ich auch Vorbereitungen für Klausuren (gut bestanden) und viel bei der Arbeit zu erledigen. Da wurden schon mal ein paar Stunden bis in die Nacht investiert. Die Simulation war vollständig, die Prüfer meines Kumpels waren total von der Visualisierung und Detailtreue aus dem Häuschen, was auch ein indirektes Lob an mich war. Natürlich verlange ich von meinem Kumpel keine Gegenleistung in Bar aber einen Gefallen wird er mir trotzdem schuldig sein. Ansonsten gilt der klassische Spruch, dass ich wieder um etwas Wissen und neuen Fähigkeiten reicher geworden bin.